1. 行业痛点:传统检测方式效率低、成本高

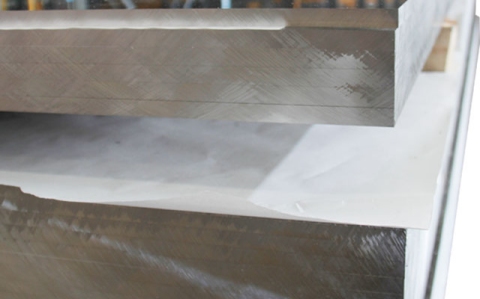

在航空航天领域,铝合金板材的质量直接影响飞行安全。传统的无损检测(NDT)方法,如常规超声波检测(UT)或X射线检测,存在检测速度慢、人工依赖性强、误检率高等问题。某航空制造企业曾因人工UT检测效率不足,导致一批铝板延迟交付,损失超百万元。

传统检测设备价格昂贵,单台X射线探伤机售价可达200万元以上,而普通UT设备虽然价格较低(约50万-100万元),但检测精度和自动化程度不足,难以满足现代航空工业的高标准需求。

2. 相控阵超声(PAUT)技术:高效、精准、自动化

相控阵超声(PAUT)技术采用多晶片探头,通过电子控制实现声束偏转和聚焦,可一次性完成大面积扫描,检测速度比传统UT提升3-5倍。某铝板供应商采用PAUT技术后,单日检测量从200㎡提升至800㎡,人工成本降低40%。

PAUT的另一大优势是高精度成像,可清晰显示铝板内部缺陷(如气孔、裂纹、夹杂等),最小可检测0.2mm的微小缺陷,远优于传统UT的0.5mm极限。某C919大飞机机身铝板制造商采用PAUT后,产品合格率从92%提升至98%,大幅减少返工和报废成本。

3. 价格对比:PAUT设备虽贵,但长期回报更高

PAUT设备初期投入较高,进口设备(如奥林巴斯、GE)价格约150万-300万元,国产设备(如汕头超声、中科创新)价格约80万-150万元。虽然比传统UT设备贵,但PAUT的检测效率、精度和自动化优势可显著降低人力成本,2-3年即可收回投资。

某航空铝材厂引进PAUT系统后,年检测成本从500万元降至300万元,同时因减少漏检带来的质量索赔,年节省超200万元。

4. 行业趋势:智能化、数字化检测成主流

随着工业4.0推进,PAUT技术正与AI缺陷识别、云计算结合,实现自动化数据分析。某企业采用“PAUT+AI”系统后,检测报告生成时间从2小时缩短至10分钟,且误判率降低70%。

轻量化铝材在新能源汽车、高铁等领域的应用扩大,进一步推动PAUT市场需求。预计到2025年,全球PAUT检测市场规模将突破50亿美元,中国市场份额占比超30%。

5. PAUT是未来铝板检测的必然选择

相控阵超声(PAUT)技术凭借高效率、高精度、低成本优势,正逐步取代传统NDT方法,成为航空航天铝板检测的主流方案。尽管初期投资较高,但其长期经济效益显著,尤其适合大规模、高要求的铝材生产企业。

随着智能化和数字化技术的融合,PAUT将进一步推动铝工业向更安全、更高效、更智能的方向发展,助力中国高端制造业升级。

客服QQ

客服QQ