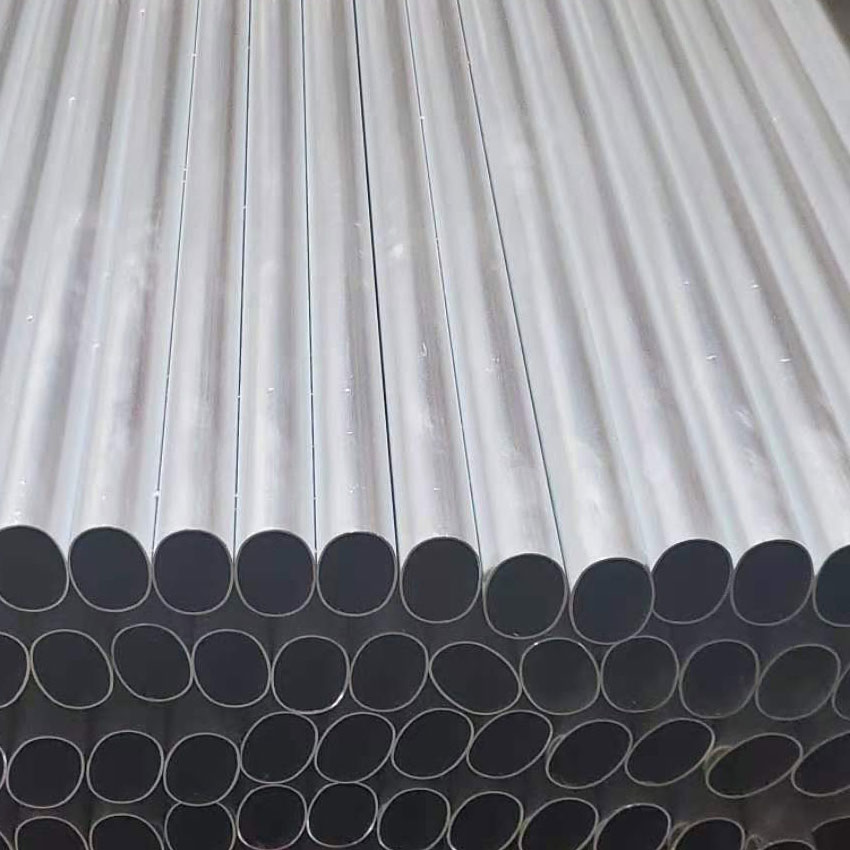

1. 行业背景:铝管质量检测的重要性

近年来,随着新能源汽车、航空航天、建筑幕墙等行业的快速发展,工业铝合金管材的需求激增。铝管在生产过程中可能出现气孔、裂纹、夹杂等缺陷,直接影响其力学性能和使用寿命。超声波探伤(UT)成为铝管质量检测的关键手段。

行业痛点:

- 部分中小企业为降低成本,使用低精度探伤设备,导致漏检率高。

- 不同国家/地区的检测标准(如ASTM与国标)存在差异,影响出口贸易。

2. ASTM vs. 国标:关键差异对比

(1)检测灵敏度要求不同

- ASTM E2375(美国标准):要求检测灵敏度更高,可识别0.5mm以上的缺陷。

- GB/T 6519(中国国标):允许1.0mm以上的缺陷,适用于一般工业用途。

影响:出口欧美市场的铝管需符合ASTM标准,检测成本更高,但产品溢价明显。

(2)检测方法差异

- ASTM:推荐使用自动超声波探伤(AUT),减少人为误差。

- 国标:允许手动探伤,但需经验丰富的操作员。

行业现状:国内高端铝管制造商已逐步采用AUT设备,但中小厂仍依赖人工检测。

(3)验收标准严格度

- ASTM:缺陷评级更严格,单个缺陷超过规定即判废。

- 国标:允许少量微小缺陷,适用于普通工业场景。

案例:某铝管出口企业因按国标生产,被欧美客户退货,损失数百万。

3. 价格与市场影响

- 符合ASTM标准的铝管:价格比普通国标产品高15%-30%,但更受高端市场青睐。

- 国标铝管:价格较低,主要供应国内建筑、家电等行业。

网络热词关联:

- “内卷”:国内铝管市场竞争激烈,部分企业为抢订单降低检测标准。

- “国产替代”:部分企业开始升级设备,对标国际标准,争夺高端市场。

4. 未来趋势:标准化与智能化

- 标准化:随着国际贸易增多,国标可能逐步向ASTM靠拢。

- 智能化:AI+超声波探伤技术兴起,可提高检测精度,降低成本。

铝管超声波探伤标准的差异直接影响产品质量和市场竞争力。ASTM标准更严格,适合高端市场;国标更灵活,适用于普通工业需求。随着行业升级,智能化检测+国际标准适配将成为趋势,企业需提前布局,避免被市场淘汰。

你的工厂是否已升级探伤标准?欢迎留言讨论! 🚀

客服QQ

客服QQ