1. 铝加工行业现状:数字化转型迫在眉睫

近年来,随着新能源汽车、光伏、5G基站等行业的快速发展,铝合金材料需求激增。铝加工行业仍面临成本高、效率低、管理粗放等问题。传统的人工排产、纸质记录方式已无法满足市场需求,企业亟需通过MES(制造执行系统)实现智能化升级,以提升生产效率、降低成本、增强市场竞争力。

案例:某铝型材企业因人工排产混乱,导致订单延期,客户流失。引入MES后,生产计划自动优化,交货准时率提升30%。

2. 铝加工企业MES系统实施的三大痛点

(1)数据孤岛严重,系统集成难

铝加工企业往往拥有ERP、PLM、SCADA等多个系统,但各系统间数据不互通,导致生产数据无法实时共享,影响决策效率。

案例:某铝板带企业因ERP与生产设备数据不同步,导致库存积压500吨,资金占用超千万。

(2)生产流程复杂,MES适配性差

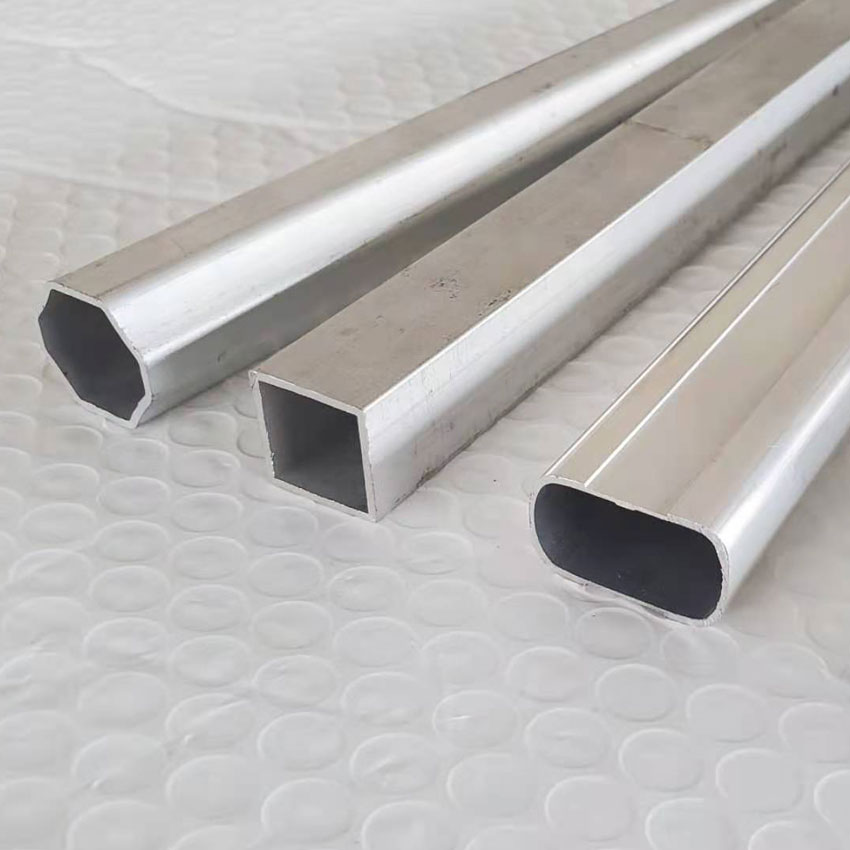

铝合金加工涉及熔铸、挤压、轧制、表面处理等多个环节,不同产品(如建筑型材、汽车铝板、电子散热片)工艺差异大,通用MES难以满足个性化需求。

案例:某企业上线标准MES后,发现无法适配高端航空铝材的特殊工艺,被迫二次开发,增加成本200万。

(3)员工抵触,数字化落地难

部分老员工习惯传统管理模式,对MES操作不熟悉,甚至担心系统替代人工,导致推行阻力大。

案例:某企业MES上线后,因员工操作失误导致数据错误,管理层被迫暂停系统,重新培训。

3. 解决方案:如何让MES真正赋能铝加工企业?

(1)选择行业定制化MES,避免“水土不服”

针对铝加工特点,选择支持熔铸工艺优化、挤压机智能调度、表面处理质量追溯等功能的MES,而非通用型系统。

案例:某企业采用铝加工专用MES后,挤压机换模时间缩短40%,产能提升15%。

(2)打破数据孤岛,实现全流程协同

通过工业物联网(IIoT)打通ERP、PLM、设备数据,实现生产、库存、质量数据的实时联动。

案例:某企业通过MES与ERP集成,实现自动排产,减少呆滞库存30%。

(3)分阶段实施,降低员工抵触

先试点关键车间(如挤压车间),再逐步推广,同时加强培训,让员工看到MES带来的效率提升,而非“被机器取代”。

案例:某企业通过“试点+奖励”模式,6个月内实现MES全员熟练使用。

4. 未来趋势:MES+AI,铝加工智能化升级

随着AI预测性维护、数字孪生、智能排产等技术的成熟,MES将进一步提升铝加工企业的自动化水平。

- AI质量检测:自动识别铝材表面缺陷,减少人工质检成本。

- 能耗优化:通过大数据分析,降低熔铸环节的天然气消耗。

5. MES是铝加工企业降本增效的关键

铝加工行业竞争激烈,价格战导致利润微薄,唯有通过MES实现精细化生产、智能排产、质量追溯,才能提升竞争力。企业应结合自身需求,选择适配的MES方案,并注重员工培训,确保系统真正落地见效。“MES+AI”将成为铝加工行业的主流趋势,早布局者将赢得市场先机!

关键词:铝加工MES、智能制造、数字化转型、工业4.0、AI质检、降本增效

客服QQ

客服QQ