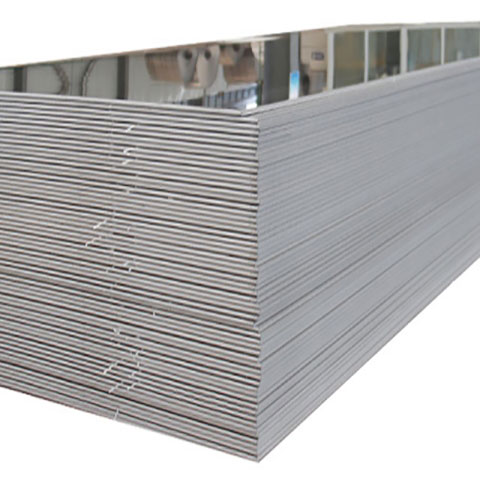

行业痛点:传统激光切割的精度瓶颈

在铝合金加工领域,激光切割因其高效、高精度被广泛应用,但传统激光切割设备在加工不同厚度铝板时,焦点位置固定,容易导致切割质量不稳定。切割3mm铝板时焦点偏移0.1mm,就可能造成毛刺、挂渣甚至切不透的问题,影响成品率。许多企业不得不依赖人工调整,不仅效率低,还增加了生产成本。

技术突破:自适应焦点控制如何提升精度?

最新研发的焦点位置自适应控制技术通过实时监测铝板表面反射光信号,智能调整激光焦点位置,确保切割头始终处于最佳焦距。某铝制品厂在切割5mm厚铝合金门框时,采用该技术后,切口光滑度提升30%,废品率降低15%,单件加工成本下降8%。

价格影响:高精度切割是否更贵?

许多人担心新技术会增加设备成本,但实际上,自适应控制系统可减少调试时间和材料浪费,长期来看更具性价比。以一台200万的中功率激光切割机为例,传统机型每年因调试和废料损失约5-8万元,而自适应机型可节省这部分开支,1-2年即可回本。

应用场景:哪些铝制品最受益?

1. 新能源汽车电池托盘——高精度切割确保密封性,减少焊接缺陷。

2. 建筑幕墙铝板——复杂曲线切割更流畅,提升装饰效果。

3. 3C电子产品外壳——超薄铝材(0.5-1mm)切割无变形,良品率更高。

行业趋势:智能化、自动化成主流

随着工业4.0推进,激光切割正朝着“无人化车间”发展。自适应焦点技术结合AI算法,未来甚至可实现“自学习切割”,比如根据铝板氧化层厚度自动优化参数,进一步降低人工干预。

高精度切割=更高利润

焦点位置自适应控制技术的突破,不仅解决了铝板激光切割的精度难题,还通过降本增效提升了企业竞争力。随着技术普及,“智能切割”将成为铝合金加工行业的新标准,帮助厂商在激烈的市场竞争中占据先机。

客服QQ

客服QQ