行业痛点:铝板折弯开裂问题频发

在铝制品加工行业,折弯开裂已成为困扰众多企业的"老大难"问题。某知名铝加工企业曾因一批6061-T6铝板在折弯过程中出现大面积开裂,导致直接经济损失超过50万元。类似案例在行业内屡见不鲜,特别是在新能源汽车电池托盘、建筑幕墙等高端应用领域,对铝板折弯精度要求极高的情况下,开裂问题更显突出。究其原因,材料状态选择不当、回弹系数掌握不准是关键因素。

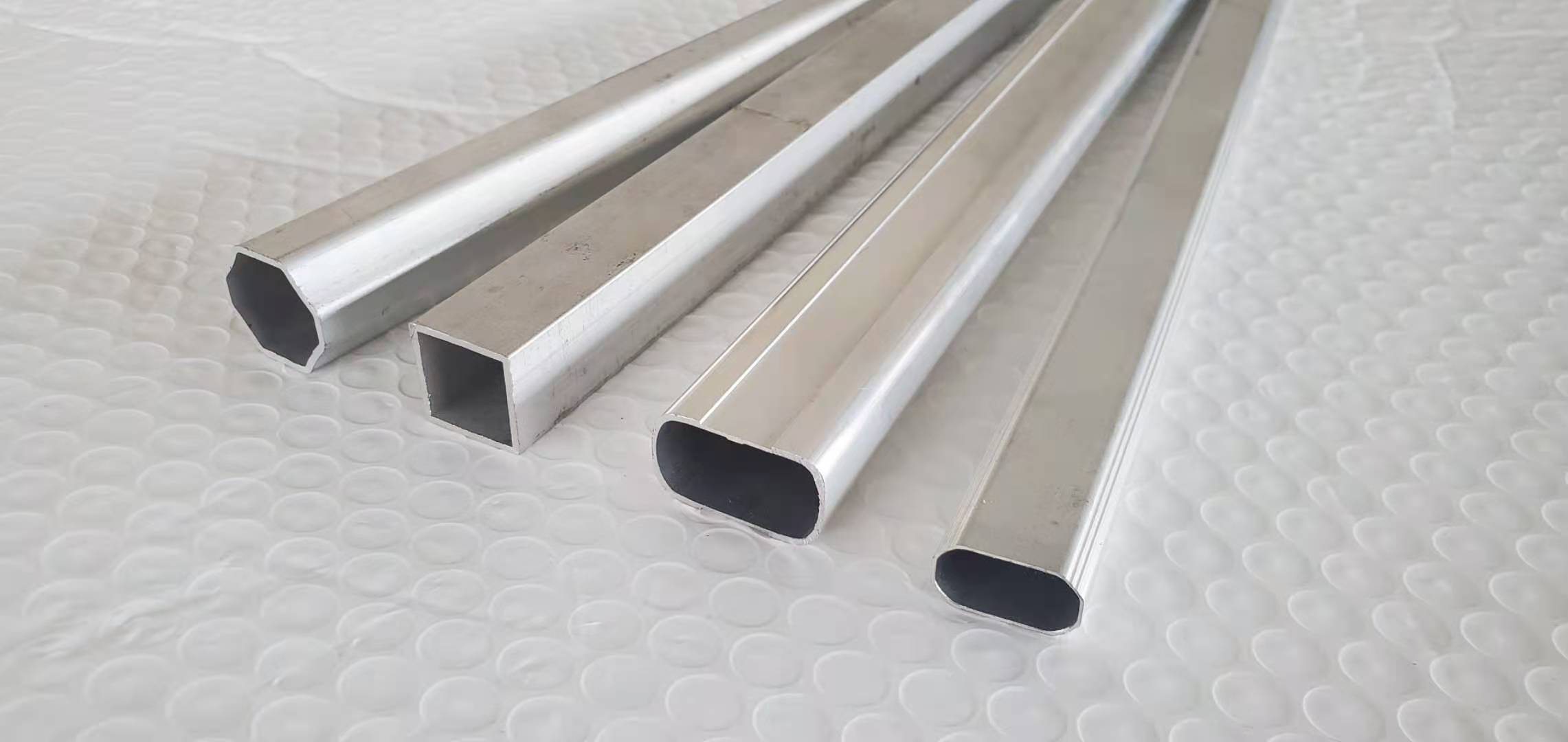

材料状态与价格:从O态到T6态的差异

铝板的不同状态直接影响其价格和加工性能:

- O态(退火态):价格相对较低(约25-30元/kg),塑性好但强度低

- H14态(半硬态):中等价位(约30-35元/kg),兼顾塑性与强度

- T6态(固溶+时效处理):价格最高(约35-45元/kg),强度高但塑性降低

以某品牌5052铝合金为例,O态板材折弯半径可小至板厚的0.5倍,而T6态则需至少1.5倍板厚,否则极易开裂。这种差异直接影响了加工工艺的选择和成本控制。

回弹系数:被忽视的"隐形杀手"

回弹系数是铝板折弯后恢复原状程度的量化指标,不同状态材料差异显著:

- 1060-O态:回弹系数约0.5°-1.5°

- 3003-H14态:回弹系数约2°-4°

- 6061-T6态:回弹系数可达5°-8°

某汽车零部件厂商曾因未考虑6061-T6的高回弹特性,导致批量生产的支架角度偏差超标,不得不追加二次校正工序,单件成本增加15%。这提醒我们:高强铝合金虽然"身价"高,但加工适应性可能反而降低。

实用解决方案:状态选择与工艺优化

针对不同应用场景的推荐方案:

1. 深冲压件(如厨具):优先选用O态材料,兼顾成本和成形性

2. 一般结构件(如机箱):H14/H24态是性价比之选

3. 高强结构件(如航空部件):T6态必要,但需放大折弯半径

工艺优化建议:

- 对高回弹材料采用"过弯法"补偿

- 使用带液压垫的数控折弯机减少开裂风险

- 折弯前对T6态材料进行局部退火处理

行业趋势:数字化预测技术兴起

随着工业4.0发展,基于大数据的回弹预测系统开始应用于头部企业。某铝加工巨头引入AI预测模型后,将折弯调试时间缩短了70%,材料报废率降低45%。这种"数字孪生"技术正成为解决回弹问题的新方向,虽然初期投入较高(约50-100万元),但长期效益显著。

精准匹配才能降本增效

铝板折弯加工是材料科学与工艺技术的精密舞蹈。通过本文分析可见:

1. 材料状态选择需平衡成本、强度和加工性

2. 回弹系数是工艺设计的关键参数

3. 不同应用场景需要差异化的解决方案

4. 数字化技术正改变传统加工模式

建议加工企业建立自己的材料数据库,针对常用牌号和状态积累回弹数据,同时关注行业新技术发展。只有精准掌握"材料性格",才能避免折弯开裂的"翻车"事故,在激烈的市场竞争中赢得先机。

客服QQ

客服QQ